ТПЛМ 1082 Розвиток мікрологістичних концепцій і систем у виробництві. Логістика на виробництві. О.М.Горяїнов (2009) |

| Материал из категории Книги On-line (логистика, транспорт) | ||||||||||||||||||||||||||||||

| 10.02.2017 09:07 | ||||||||||||||||||||||||||||||

|

8.2 Розвиток мікрологістичних концепцій і систем у виробництві. Логістика на виробництві (концепція «just-in-time», KANBAN, оптимізована виробнича технологія – ОРТ та інше)

Найбільш поширеною у світі мікрологістичною концепцією є концепція «just-in-time» – JIT («точно в строк»). Появу цієї концепції відносять до кінця 1950-х років, коли японська компанія Тойота Моторс, а потім й інші автомобілебудівні фірми Японії почали активно впроваджувати мікрологістичну систему KANBAN. Первісним гаслом концепції JIT було потенційне виключення запасів матеріалів, компонентів і напівфабрикатів у виробничому процесі зборки автомобілів та їхніх основних агрегатів. Вихідною постановкою було те, що, якщо виробничий розклад заданий, тоді можна так організувати рух матеріальних потоків, що всі матеріали, компоненти й напівфабрикати будуть надходити в потрібній кількості, у потрібне місце (на складальній лінії – конвеєрі) і точно в призначений термін для виробництва або зборки ГП. При такій постановці страхові запаси, що іммобілізують кошти фірми, виявлялися не потрібні. Враховуючи широку експансію JIТ підходу в різні сфери сучасного бізнесу, можна дати наступне його визначення: JIТ – це сучасна концепція побудови ЛС у виробництві (операційному менеджменті), постачанні й дистрибуції, заснована на синхронізації процесів доставки МР, НВ, ГП у необхідних кількостях на той час, коли ЛЛС у них потребують, з метою мінімізації витрат, пов'язаних із запасами. У ідеальному випадку МР, НВ або ГП повинні бути доставлені в певну точку логістичного ланцюга (каналу) саме в той момент, коли в них є потреба (не раніше, не пізніше), що виключає зайві запаси як у виробництві, так і у дистрибуції. Логістична концепція JIT характеризується наступними основними рисами: 1) мінімальними (нульовими) запасами МР, НВ, ГП; 2) короткими виробничими (логістичними) циклами; 3) невеликими обсягами виробництва ГП і поповнення запасів (поставок); 4) взаєминами у закупівлях МР із невеликою кількістю надійних постачальників і перевізників; 5) ефективною інформаційною підтримкою; 6) високою якістю ГП і логістичного сервісу.

Впровадження й поширення концепції JIT у світі привело до зміни традиційного підходу виробничого менеджменту до управління запасами. У табл. 8.1 сформульовані основні відмінності цих підходів для управління виробництвом, постачанням і збутом. ЛС, що використають JIТ ідеологію, є тягнучими системами, у яких розміщення замовлень на поповнення запасів МР або ГП відбувається тільки тоді, коли кількість їх у певних ЛЛС досягає критичного рівня. При цьому запаси «витягаються» по каналах фізичного розподілу від постачальників МР або логістичних посередників у системі дистрибуції. У практичній реалізації концепції JIТ ключову роль грає якість.

Таблиця 8.1 – Порівняння концепції JIТ і традиційного менеджменту запасів

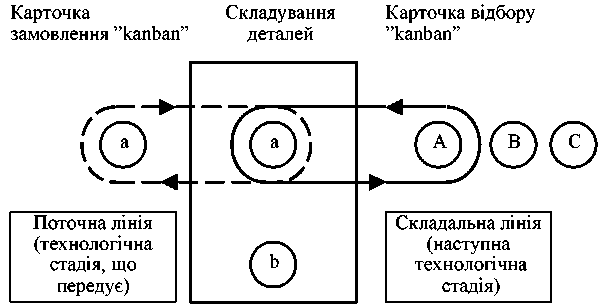

Однією з перших спроб практичного впровадження концепції JIТ з'явилася розроблена корпорацією «Тойота Моторс» мікрологістична система KANBAN (що в перекладі з японського означає «карта»). Сутність системи KANBAN полягає у тому, що всі виробничі підрозділи заводу, включаючи лінії кінцевої зборки, забезпечуються МР тільки у тій кількості і на такий термін, які необхідні для виконання заданого підрозділом-споживачем замовлення. На відміну від традиційного підходу до виробництва структурний підрозділ-виробник не має загального твердого графіка виробництва, а оптимізує свою роботу в межах замовлення наступного згідно з виробничо-технологічним циклом підрозділу фірми. Засобами передачі інформації у системі є спеціальна картка «kanban» у пластиковому конверті. Поширені два види карток: відбору і виробничого замовлення. У картці відбору вказується кількість деталей (компонентів, напівфабрикатів), що повинна бути взята на попередній ділянці обробки (зборки), у той час як у картці виробничого замовлення – кількість деталей, що повинна бути виготовлена (зібрана) на попередній виробничій ділянці (див. рис. 8.4).

Рис.8.4 – Приклад руху карток «kanban»

Наприклад, при виготовленні продукції А, В, С на складальній лінії (див. рис. 8.4) деталі, що застосовуються, а і b виготовляються на попередній технологічній стадії (потоковій лінії). Деталі а, b, зроблені на попередній стадії, складують уздовж конвеєра, прикріплюючи до них картки виробничого замовлення «kanban». Робітник зі складальної лінії, що виготовляє продукцію А, на автонавантажувачі або з технологічним візком прибуває з карткою замовлення на місце складування деталі а, щоб узяти певну кількість ящиків деталей із прикріпленими до них картками відбору. На місці складування робітник завантажує навантажувач (технологічний візок) необхідною кількістю деталей а відповідно до картки відбору, знімаючи при цьому з ящиків прикріплені до них раніше картки виробничого замовлення. Потім робітник доставляє отримані деталі на складальну лінію з картками відбору «kanban». У той же час картки виробничого замовлення залишаються на місці складування деталей а у потоковій лінії, показуючи кількість узятих деталей. Вони формують замовлення на виготовлення нових деталей а, обсяг яких буде строго відповідати кількості, що зазначена в картці виробничого замовлення «kanban».

Важливими елементами мікро-лс KANBAN є: 1) інформаційна система, що включає не тільки картки, але і виробничі, транспортні й постачальницькі графіки, технологічні карти, інформаційні світлові табло і т.д.; 2) система регулювання потреби і професійної ротації кадрів; 3) система тотального (TQM) і вибіркового («Дзидока») контролю якості продукції; 4) система вирівнювання виробництва та ряд інших.

Практичне використання системи KANBAN, а потім її модифікованих версій дозволяє: 1) значно поліпшити якість продукції, що випускається; 2) скоротити логістичний цикл, істотно підвищивши тим самим оборотність оборотного капіталу фірм; 3) знизити собівартість виробництва; 4) практично виключити страхові запаси і значно зменшити НВ.

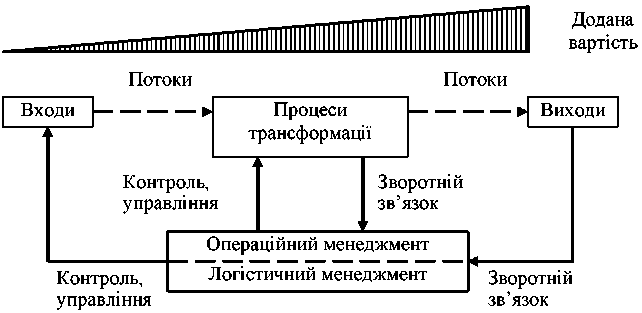

Система KANBAN дає можливість зменшити виробничі запаси на 50%, товарні – на 8 % при значному прискоренні оборотності обігових коштів і підвищенні якості ГП. Сучасне промислове виробництво – це складний механізм, що включає в себе: 1) виробничо-технологічні підрозділи, що здійснюють виробництво напівфабрикатів, деталей, компонентів, складальних одиниць із вихідної сировини й матеріалів, а потім зборку ГП із цих елементів; 2) велику кількість допоміжних підрозділів, які часто поєднують єдиною назвою «інфраструктура» виробництва. Як в основних, так і в допоміжних підрозділах будь-якої промислової фірми реалізується певний набір елементарних і комплексних активностей, що складають предмет внутрішньовиробничого логістичного менеджменту. Не можна штучно розділяти логістичне управління основними підрозділами і інфраструктурою виробництва фірми, тому що вони працюють на виконання однієї мети випуску ГП відповідно до заданого виробничого розкладу при дотриманні стандартів якості і максимальної економії усіх видів ресурсів. Логістичний інтерфейс із операційним менеджментом фірми можна представити збільшено у вигляді схеми – рис. 8.5. Основними об'єктами логістичного менеджменту в цій схемі є матеріальні й супутні їм потоки інформації й коштів, що циркулюють між виробничими підрозділами фірми (цехами, ділянками і т.д.). В зв’язку з тим, що цих підрозділів достатньо багато, з погляду логістики, кожний з них є одночасно і споживачем і постачальником певних МР, НВ, ГП, утворюючі внутрівиробничі логістичні ланцюги і канали. Ланками цих логістичних ланцюгів (каналів) є також складські, транспортні, вантажопереробні підрозділи, що належать як до основного, так і до допоміжного виробництва, що забезпечують існування матеріальних потоків і виконання виробничої програми.

Рис. 8.5 – Операційно-логістичний інтерфейс

Основою побудови ефективної системи взаємодії операційного і логістичного менеджменту є виробничий розклад, сформований виходячи із завдання задоволення споживчого попиту й відповідає на питання: хто, що, де, коли й у якій кількості буде випускати (виробляти). Серед сучасних методів оперативно-виробничого планування й диспетчеризації, заснованих на інформаційно-комп'ютерних технологіях, найбільше поширення мають мікрологістичні системи MRP I, MRP II й KANBAN. Вони відносяться до різних видів мікро-лс, а саме: «штовхаючого» й «тягнучого» типів. Основним недоліком «штовхаючих» MRP систем є необхідність створення і підтримки значних буферних запасів між виробничими підрозділами і етапами технологічного циклу. «Тягнучі» мікрологістичні системи типу KANBAN, усуваючи зайві запаси, можуть ефективно функціонувати лише при відносно коротких виробничих циклах, точному прогнозуванні попиту та деяких інших виробничо-технологічних умовах. Одним з найбільш удалих прикладів синтезу у виробництві продукції ключових елементів MRP і KANBAN на основі сучасних інформаційно-комп'ютерних технологій є розроблена на початку 1980-х років мікрологістична система «Optimized Production Technology» – ОРТ (оптимізована виробнича технологія). Система ОРТ належить до класу «тягнучих» мікрологістичних систем, що інтегрують процеси постачання і виробництва.

Питання для перевірки знань

9. Яка мікрологістична концепція є найпоширенішою? (стор.108) 10. Що мається на увазі під JIT? (стор.109) 11. Чим характеризується концепція JIT? (стор.109) 12. У чому відмінність між JIT-підходом і традиційним підходом до фактору «запаси»? (стор.110) 13. У чому відмінність між JIT-підходом і традиційним підходом до фактору «збут»? (стор.110) 14. У чому відмінність між JIT-підходом і традиційним підходом до фактору «якість»? (стор.110) 15. У чому сутність системи KANBAN? (стор.111) 16. У чому відмінність карток відбору й карток виробничого замовлення? (стор.111) 17. Назвіть найбільш важливі елементи мікро-лс KANBAN? (стор.112) 18. Чого дозволяє досягти застосування системи KANBAN? (стор.113) 19. Що є предметом й об'єктами внутрівиробничого логістичного менеджменту? (стор.113) 20. Наведіть приклади мікрологістичних систем «штовхаючого» й «тягнучого» типу. (стор.114)

Тестові завдання

6. Яке відношення до запасів у логістичній системі при використанні концепції «just-in-time»: (стор.109) A) Запаси є необхідним елементом для згладжування нерівномірності виробництва. Б) Запаси мінімальні. B) Запаси визначаються на підставі роботи всіх підрозділів підприємства. 7. Що не відноситься до характерних основних рис концепції “just-in time”: (стор.109) A) Великі обсяги виробництва готової продукції. Б) Взаємини по закупівлях матеріальних ресурсів з невеликою кількістю постачальників. B) Короткі виробничі цикли. 8. Що є сутністю системи KANBAN: (стор.111) A) Виробничі підрозділи заводу забезпечуються матеріальними ресурсами тільки в тій кількості, яка необхідна для виконання заданого підрозділом-споживачем замовлення. Б) Виробничі підрозділи заводу забезпечуються матеріальними ресурсами тільки відповідно до заздалегідь затвердженого плану-графіку роботи. B) Виробничі підрозділи заводу виробляють продукцію залежно від розкладу поставок матеріальних ресурсів. 9. Який вид картки системи KANBAN названий не правильно: (стор.111) A) Картка відбору. Б) Картка збору. B) Картка замовлення. 10. Що є основою побудови ефективної системи взаємодії операційного і логістичного менеджменту: (стор.114) A) Внутрівиробничий фізичний розподіл. Б) Витрати на одиницю готової продукції. B) Виробничий розклад. 11. Яка із представлених мікрологістичних систем є системою типу «що штовхає»: (стор.114) A) KANBAN. Б) MRP. B) ОРТ.

Презентація

Джерело: Горяїнов О.М. Теорія і практика дисципліни «Логістика» (для менеджерів): Навчальний посібник. - Харків: НТМТ, 2009. – С. 108-114, 323 (522с.) Скачать книгу можно в категории - «Скачать файлы». Прямая ссылка на страницу книги – «Скачать книгу» Если ссылки не работают – обращайтесь Последние похожие материалы:

Более поздние похожие материалы:

|

||||||||||||||||||||||||||||||

| Обновлено 10.02.2017 09:12 |

Последние новости на сайте

Пример материалов из категории "Задачи по логистике"

Facebook-страница

Фрагмент из задачи

Группа на Linkedin

(более 4000 участников)

Группы на Facebook

Результаты тестов

| Последние результаты | ||

|---|---|---|

| <-->Стоит ли Вам выбирать профессию менеджера по логистике? | 64.00 % | |

| <->(Лог-М) Тема 10. Складська логістика (10 тест.завдань) | 40.00 % | |

| <->(Log) Test 01. Warehouse and Logistics (10 tests) | 90.00 % | |

| Перейти к тестам |