Case Study (кейс) - Как глобальная молочная компания решает необычную проблему, связанную с запасами (CS0194-009) |

| Материал из категории Case Studies (кейсы) (логистика, транспорт) |

| 16.12.2011 19:49 |

|

Метки (тэги, tags): При наличии больших пиков производства компании было трудно прогнозировать объем перерабатываемого молока за текущий сезон и достаточно точно знать, когда производство возобновится в следующем сезоне.

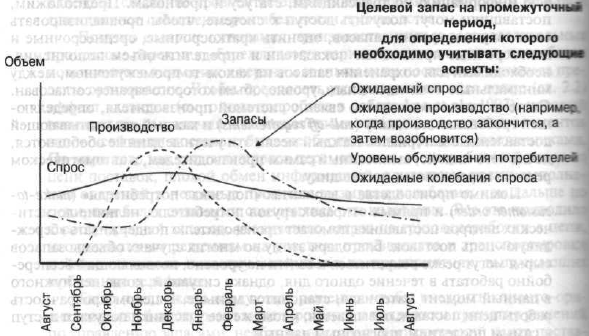

Молочная компания, о которой здесь идет речь, столкнулась с необычной проблемой — она не могла контролировать свои производственные мощности. Компания производит порошковое молоко, сыр, сливки и протеиновые ингредиенты и экспортирует эти продукты по всему миру. Созданная как кооператив, принадлежащий молочным фермерам, компания должна обрабатывать все молоко, которое эти фермеры получают за год. Хотя потребительский спрос в течение года в основном устойчивый, в производстве наблюдаются пики и падения: пики в летние месяцы, падения — в зимние. Продолжительность периода производства также варьируют в зависимости от погоды. Как видно на кривых рис. 2.8.5, при наличии таких переменных трудно прогнозировать объем перерабатываемого молока в один сезон и достаточно точно знать, когда производство возобновится в следующем.

Рис. 2.8.5. Влияние производственных пиков и длительного промежуточного периода

Из-за значительного пика в производстве и в целом стабильного спроса компания создает большие запасы, позволяющие ей продолжать свою деятельность в период, когда производство остановлено, то есть в «промежуточный» период, как его называют в компании. Это приводит к больше расходам из-за затрат на содержание запасов в течение длительного времени и использования дополнительных складов, принадлежащих третьей стороне, которые нужны для хранения пиковых запасов. Директор кооператива, отвечающий за глобальную цепь поставок, понимал важность «интегрирования маркетинга с производством для создании основы, позволяющей добиваться улучшения показателей функционирования и извлекать максимальную полезность из цепочки ценности, идущей от фермы до потребителя». Для оказания помощи в разработке и реализации новой стратегии цепи поставок, согласующей способ поставки продуктов с эффективным удовлетворением запросов различных потребительских сегментов, компания обратилась к специалистам Accenture. Программа изменения структуры организации и улучшения ее параметров строилась вокруг сегментации, благодаря которой можно отделить более прогнозируемую часть бизнеса от остальных направлений. Более подробно это описано в гл. 1.3. Уточнение конфигурации цепи поставок включало назначение менеджера, отвечающего за оптимизацию и определение структуры цепи поставок. Менеджеры участков цепи поставок (действовавшие на каждом крупном производственном участке) стали непосредственно взаимодействовать с ключевыми заказчиками из разных регионов мира. Это способствовало формированию взаимоотношений сотрудничества и более скоординированной работе, что позволило добиться более согласованного спроса и предложения, повышения уровней обслуживания потребителей и снижения затрат на запасы. Менеджер по оптимизации имеет команду специалистов по планированию, анализирующих состояние всех производственных участков и всех классов продукции, чтобы привести в оптимально возможное соответствие спрос и предложение на уровне компании в целом. В прошлом управлению запасами мешали нехватка нужной информации, ограниченное доверие к имеющимся и другим доступным данным, разные подходы к управлению запасами в каждой части цепи поставок и отсутствие формализованного процесса принятия решений. Фактически было трудно увидеть, где именно возникали проблемы, поскольку отчеты составлялись по производственным классам (группам), а это скрывало некоторые узкие места, возникающие на уровне спецификации отдельных продуктов. Например, некоторые спецификации предусматривали высокие уровни запасов, в то время как другие были необоснованно низкими, что снижало уровень обслуживания потребителей. Чтобы решить эту проблему, был создан форум S&.OP (планирования продаж и операций) под управлением менеджера по оптимизации. Для повышения прозрачности затрат, связанных с запасами, и оказания помощи для принятия эффективных решений на форуме S&.OP были разработаны несколько простых моделей управления запасами. Параллельно началась реализация более долгосрочной программы создания сложной системы планирования, позволяющей выйти на следующий уровень информационной прозрачности и облегчить доступ инструментам поддержки решений в масштабах всей цепи поставок.

Чтобы определять целевые запасы на каждый месяц сезона, была разработана модель управления запасами на уровне спецификаций каждого продукта.

Чтобы определять целевые запасы на каждый месяц сезона, была разработана модель управления запасами на уровне спецификаций каждого продукта. Чтобы распределять продукт по потребительским сегментам высшей приоритетности и по остальным сегментам потребителей, были уточнены правила ведения бизнеса. Также были приняты допущения в отношении того, когда начнется производство в новом сезоне и насколько сильными будут колебания предложения. Для оказания помощи при принятии важных решений, например, следует ли при данном потребительском спросе иметь запасы в объеме, обеспечивающем не только промежуточный период, но и совершать сделки на рынке наличного товара до начала промежуточного периода, учитывались затраты на содержание запасов. Это особенно сказалось на экономии затрат на содержание по компонентам спроса, отражающим случайные потребительские сегменты с неопределенным спросом. Модель была разработана на основе электронной таблицы Microsoft Excel ®, в которую первоначальные данные по производству и спросу загружались из имеющейся системы планирования производства. После этого данные анализировались при помощи алгоритмов, встроенных в модель, и вычислялся целевой уровень запасов в конце промежуточного периода. Далее, следуя в обратном порядке, определялись требования к страховому и текущему видам запасов на каждый месяц. Чтобы задать требования по страховому запасу на более длительный промежуточный период, учитывался фактор корректировки интервала пополнения (RIAF, replenishment interval adjustment factor). Теорию RIAF первоначально разработали Плоссл и Райт (Plossl, Wright, 1985) для производственной среды, когда некоторые продукты выпускаются не каждый период. Эта теория применима и в рассматриваемой ситуации, когда производства нет в течение нескольких месяцев зимой и весной. Эта теория утверждает, что объем страхового запаса, требующегося для учета колебаний спроса в течение X производственных периодов, в X раз меньше объема страхового запаса, необходимого для учета колебаний спроса, случающихся в течение каждого отдельного производственного периода. Это объясняется тем, что нестабильность спроса в одном направлении в течение одного периода может компенсироваться нестабильностью спроса в противоположном направлении в следующем периоде (поэтому здесь нельзя утверждать, что события являются полностью независимыми). Модель предоставляет четкий набор данных по каждой спецификации, которые можно представлять как в графической форме, так и в виде таблицы — либо в денежном исчислении (доллары), либо в весовом (тонны). Это обеспечивает прозрачность текущей позиции по запасам, а также показывает будущие ее перспективы и влияние подобных решений по распределению, принимаемых специалистами, занятыми планированием производства. Результаты моделирования выявили позиции с завышенными запасами, где закладываемые уровни запасов были намного больше минимума, необходимого для удовлетворения ожидаемого спроса с учетом его нестабильности у потребительских сегментов высшего приоритета. Чтобы выявить от пяти до десяти спецификаций с максимально излишними запасами (на которые приходится 80% общих излишков по конкретному классу продуктов, для которого задано более 100 спецификаций) и предоставить информацию, требующуюся для анализа различных потенциальных сценариев, автоматически генерировался список основных спецификаций. После этого можно было принимать объективные решения, продать ли быстрее избыточные запасы (возможно, по более низкой цене) или продолжать нести затраты на их хранение и продать запас позже, когда на него отыщутся покупатели, готовые заплатить дороже. Чтобы эта модель давала полезные результаты, нужно четко формулировать роли участников, участки их ответственности, объем денежных выгод от использования этого подхода и порядок оказания поддержи решениям, принимаемым в ходе процесса S&OP. Модель была опробована за месяц до заседания, на котором должен был рассматриваться вопрос внедрения S&OP, где встретились менеджеры из отделов продаж, производственного планирования, определения номенклатуры производства и производства, чтобы проанализировать первоначальные планы спроса и предложения. На этой первой встрече планировалось определить основные области совершенствования, и поэтому строго выполненный анализ затрат и выгод следовало завершить до этой встречи, на которой должен был решаться вопрос о внедрении S&.OP и где могли приниматься решения компромиссного характера, которые диктуют масштабы требуемой поддержки. Модель управления запасами стала интегральным инструментом этого процесса, поскольку обеспечила необходимую прозрачность запасов и представила данные по денежным затратам при различных сценариях производства и спроса.

Источник: Управление цепями поставок. Справочник издательства Gower / Под ред. Дж. Гатторны (ред. Р. Огулин, М. Рейнольдс); Пер. с 5-го англ. изд. - М.: ИНФРА-М, 2008. – XXXIV. - С. 257-261 (670 с.) Метки (тэги, tags): Последние похожие материалы:

Более поздние похожие материалы:

|

| Обновлено 25.11.2018 22:34 |

Последние новости на сайте

Пример материалов из категории "Задачи по логистике"

Facebook-страница

Фрагмент из задачи

Группа на Linkedin

(более 4000 участников)

Группы на Facebook

Результаты тестов

| Последние результаты | ||

|---|---|---|

| <->(Лог-М) Тема 01. Основні поняття логістики (27 тест.завдань) | 51.85 % | |

| <->(Лог-М) Тема 11. Транспортна логістика (15 тест.завдань) | 26.67 % | |

| <-->Стоит ли Вам выбирать профессию менеджера по логистике? | 64.00 % | |

| Перейти к тестам |