Схема технологического процесса работы склада (1994, 208с., MET0023-05) |

| Материал из категории Методы, методики... (логистика, транспорт) |

| 16.08.2016 21:15 |

|

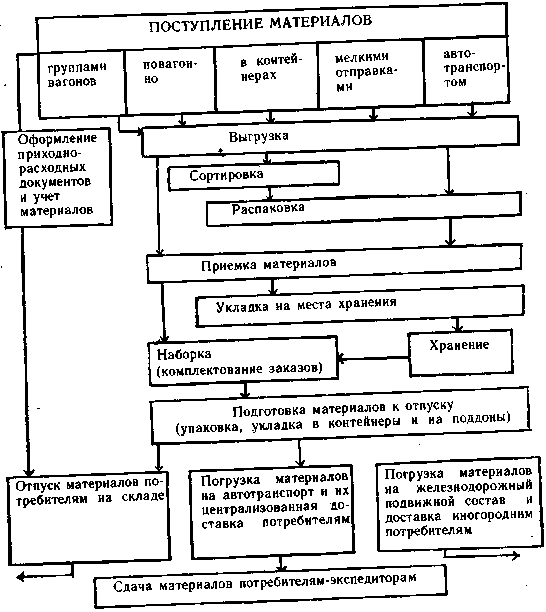

Метки (тэги, tags): На складах промышленных предприятий и предприятий оптовой торговли (базах) выполняется большой комплекс работ. Всего на складах насчитывают до 40 различных технологических операций (разгрузка, распаковка, сортировка, взвешивание, укладка в складскую тару, складирование, оформление документов и т. д.). Характер технологии погрузочно-разгрузочных и складских работ зависит от типа и назначения склада, его связей с производством, вида транспорта, номенклатуры грузов, их прибытия и отправления и других факторов. Схема технологического процесса показана на рис. 6.1

Рис. 6.1. Схема технологического процесса работы склада

Технологический процесс на складе начинается с поступления очередной партии грузов или информации о ее поступлении. Сведения о принимаемой партии включают шифр груза, дату и время прибытия, количество груза на поддоне и число поддонов с грузом такого наименования в партии. При разгрузке из транспортных средств грузы передаются на приемный участок склада, где они принимаются по количеству и качеству, рассортировываются по наименованиям и перекладываются (при необходимости) в складскую тару — навалом или с ориентацией заготовок в гнездах специальных кассет. При осмотре поступившего груза проверяются: - его сохранность при перевозке; - наличие и исправность пломб; - оттиски на них; - сроки доставки; - состояние транспортного средства; - исправность контейнеров, тары; - соответствие наименования, количества груза и транспортной маркировки на нем данным, указанным в транспортном документе. Приемка продукции по количеству и качеству производится в соответствии со стандартами, техническими условиями, инструкциями, условиями поставки и сопроводительными документами, удостоверяющими качество и комплектность продукции. Загруженные поддоны могут подаваться с участка сортировки к хранилищу приводными роликовыми, тележечными конвейерами, промышленными роботами, электроталями или погрузчиками. При перевозках погрузчиками и удаленности участка разгрузки от зоны хранения комплектовщики на каждый поддон с грузом наклеивают опознавательный ярлык. На ярлыке указывают шифр груза и адрес в стеллажах, куда надо загрузить этот поддон. Адрес состоит из номеров прохода (или стеллажа), ячейки по длине стеллажей и яруса по высоте. На крупных механизированных складах номера проходов между стеллажами пишутся на полу склада перед проходами, номера стеллажей — на их фронтальных поверхностях, номера ячеек по длине и высоте стеллажей — на их стойках или полках (у каркасных стеллажей). Водители погрузчиков забирают груженые поддоны на участке сортировки и, руководствуясь наклеенными на них ярлыками, устанавливают на перегрузочное устройство соответствующей секции стеллажей (или непосредственно в заданный адрес в стеллажах, если хранилище обслуживается этими же погрузчиками). При подаче груженых поддонов с участка сортировки к хранилищу конвейерами может быть осуществлено автоматическое адресование грузов к заданным секциям стеллажей, с автоматическим обозначением грузов или без него. Здесь груженые поддоны подаются перегрузочными механизмами в зону действия кранов-штабелеров (с ручным или автоматическим управлением), которые устанавливают их в стеллажи. В автоматизированном складе с локальными устройствами автоматики адрес размещения грузов в стеллажах может задаваться на цифровой клавиатуре, перфолентой или перфокартой, вкладываемой в считыватель. В хранилище склада грузы с наибольшей оборачиваемостью размещают как можно ближе к площадке приема и выдачи. Учет груза на складах ведется при помощи картотеки или в устройствах внешней памяти ЭВМ (на автоматическом складе). При использовании управляющей ЭВМ необходимые данные о грузах могут по запросу выдаваться для контроля, отчетности и планирования производства на экран дисплея или в отпечатанном виде. Учет свободных ячеек и поддонов может быть организован путем прикрепления поддонов к определенным ячейкам или без прикрепления. В первом случае, применяемом на автоматизированных складах, адрес ячейки в стеллажах, из которых взят этот поддон, пишется на стенке поддона (в виде четырех- и пятизначного числа, показывающего номер ячейки по ширине, высоте и длине склада). Удобство такой системы состоит в простоте определения команды автоматическому крану-штабелеру при погрузке поддона в стеллажное хранилище и контроля занятости ячеек в стеллажах. На автоматических складах при использовании ЭВМ, работающей в реальном масштабе времени, применяют более удобную в оперативном отношении систему без прикрепленных поддонов к ячейкам. Комплектация грузов на выдачу в механизированных складах осуществляется на основании приказов на отпуск грузов или нарядов, которые выдаются на каждую рабочую смену. В приказе указываются тип груза; его выдаваемое количество; номер поддона или ячейки, где он хранится в стеллажах. При ручном управлении кранами-штабелерами в хранилище перечень адресов в стеллажах, из которых надо выдавать поддоны, дается также операторам кранов-штабелеров. Использование штабелеров с автоматизированным поиском адреса повышает производительность труда операторов, набирающих заказы, так как обеспечивает быстрый и безошибочный поиск нужной ячейки в стеллажах. На основании приказов, нарядов или заказов (требований) грузы отбираются с мест хранения по номенклатуре и количеству (в стеллажах или вне зоны хранения) и передаются средствами внутрискладского транспорта на участок комплектации. На этом участке заказы потребителей укомплектовывают грузами из разных секций хранилища, подготавливают к отправке, упаковывают и накапливают в ожидании подхода транспорта или сразу загружают на транспорт. При выдаче готовой продукции из автоматизированного склада оператор набирает программу на клавиатуре или закладывает в считывающее устройство перфокарту с набитым адресом ячейки, и кран-штабелер выносит нужный поддон с грузом из стеллажей. При отборке груза вне зоны хранения кладовщик вводит на терминальном устройстве в память ЭВМ данные по типам, количествам грузов, которые фактически были отобраны. Если в поддоне остались еще грузы, то ЭВМ после отборки груза определяет новый адрес хранения оставшегося груза и хранит его в своей памяти. Одновременно из общих запасов грузов по этому наименованию, хранящихся в памяти ЭВМ, вычитается выданное количество данного груза. Когда весь груз по данному заказу (приказу или наряду) укомплектован, устройство вывода информации ЭВМ печатает транспортную накладную или другой сопроводительный документ, по которому груз передается на транспорт для доставки потребителю. К основным видам документов, печатаемым ЭВМ на складах, относятся: - товарно-транспортные накладные; - ярлыки приема грузов; - комплектовочные ведомости; - приказы на отпуск грузов; - ведомости принятых, выданных (за смену, сутки) и имеющихся на складе грузов. Грузы загружаются на транспорт при помощи электропогрузчиков, кранов-штабелеров, конвейеров, перегрузочных роботов и манипуляторов или других механизмов и отправляются потребителям. Рациональная с минимальными затратами труда переработка грузов на складах может быть обеспечена за счет применения передовых технологических процессов. Технология складских работ состоит из последовательно выполняемых погрузочно-транспортных, сортировочных, упаковочных процессов и операций. Технологический процесс комплексной переработки грузов и выполнения складских работ отражает общую характеристику склада: - объемы работ; - передовые методы погрузочно-разгрузочных операций; - наиболее рациональное использование механизмов; - централизованную доставку грузов. Он обычно представлен - технологическими картами, - графиками работы механизмов, - организационными схемами. Технологические карты содержат перечень, последовательность и способы выполнения работ с подробным указанием затрат труда по количеству, времени, квалификации, характеристику грузов, механизмов и др. Карты снабжаются технологическими схемами. График работы механизмов четко регламентирует место и время работы каждого механизма в течение смены, суток. Он составляется на основе предварительного определения объема материалов, подлежащих переработке в сутки или смену по складу и по каждому участку, с учетом технической и фактической производительности. Составляющим звеном комплексной технологии складирования грузов являются схемы механизации, которые служат базой для разработки типовых технологических процессов грузопереработки и типовых проектов организации труда рабочих, а также для определения капитальных вложений при реконструкции действующих складов. При разработке рациональных схем механизации главным является выбор наиболее экономичных решений, обеспечивающих ликвидацию тяжелого ручного труда с наименьшими капитальными затратами. При этом обязательны следующие условия: - схемы механизированных складов комплектуются из типовых секций; - применяемое подъемно-транспортное оборудование отвечает условиям эксплуатации и характеристике продукции; - длина типовой секции увязывается с максимально возможной производительностью применяемых средств механизации, нормативами запаса хранения продукции на складах и типоразмерами унифицированной производственной тары. В основу прогрессивных технологических схем закладывается наименьшее число перевалок грузов от места разгрузки до места их потребления, минуя промежуточное складирование. Выбор прогрессивных технологических схем необходимо базировать на учете исходных данных и факторов, влияющих на сам выбор. В его обосновании необходимо отражать: - состояние принципиальных схем технологического процесса грузопереработки; - подбор возможных средств механизации, пригодных для выполнения заложенных в принципиальную схему погрузочно-разгрузочных и складских операций, и вариантов комплексной механизации; - расчет производительности средств механизации и основные показатели работы погрузочно-разгрузочных машин и транспорта. Заключительным этапом должны быть экономическое сравнение вариантов технологических схем погрузочно-разгрузочных работ и выбор оптимального варианта. При разработке технологических процессов складских работ большое внимание должно быть обращено на выполнение правил техники безопасности.

Источник: Ковалев В. П. Транспортно-складское хозяйство: Справ. пособие — Мн.: Выш. шк., 1994. — С. 90-94 (208 с.) Метки (тэги, tags): Последние похожие материалы:

Более поздние похожие материалы:

|

| Обновлено 01.03.2017 08:53 |

Последние новости на сайте

Пример материалов из категории "Задачи по логистике"

Facebook-страница

Фрагмент из задачи

Группа на Linkedin

(более 4000 участников)

Группы на Facebook

Результаты тестов

| Последние результаты | ||

|---|---|---|

| <-->Стоит ли Вам выбирать профессию менеджера по логистике? | 64.00 % | |

| <->(Лог-М) Тема 10. Складська логістика (10 тест.завдань) | 40.00 % | |

| <->(Log) Test 01. Warehouse and Logistics (10 tests) | 90.00 % | |

| Перейти к тестам |